Contar con los moldes adecuados para el rotomoldeo es esencial para fabricar cualquier producto de plástico. La calidad, precisión, durabilidad y resistencia a la corrosión de las piezas producidas dependen de los moldes. Para asegurar el mejor rendimiento en el proceso de fabricación, es importante comprender los diferentes tipos de moldes y sus características específicas.

En este artículo, veremos qué es el rotomoldeo, la importancia de elegir los mejores moldes, los diferentes tipos de moldes, el diseño del molde, el mantenimiento y la reparación de moldes, y las tendencias recientes en la tecnología de moldes de rotomoldeo.

¿QUÉ ES EL Rotomoldeo?

El rotomoldeo es un proceso popular para la fabricación de piezas de plástico, que implica el uso de moldes para producir elementos con formas complejas y especializadas. El proceso utiliza pellets de plástico, que se calientan, funden, se expanden y se extraen de los moldes. Esta técnica de moldeo es ideal para trabajar con polietileno, desde piezas básicas hasta materiales altamente especializados.

El rotomoldeo se utiliza con frecuencia en la producción de juguetes, artículos sanitarios, equipos agrícolas, tanques de combustible, depósitos de agua y otros.

El proceso de rotomoldeo se ha vuelto especialmente popular entre los fabricantes de plásticos debido a la reducción de los costos de fabricación. Esto se debe a que la mayoría de los productos pueden fabricarse en lotes más pequeños o en grandes cantidades, según el modelo de máquina utilizado.

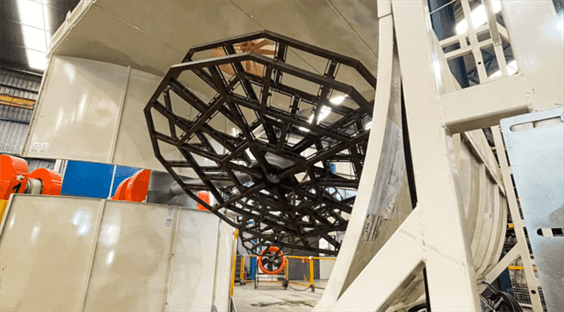

Los moldes para rotomoldeo desempeñan un papel crucial en la definición de la forma de la pieza a fabricar. Fabricamos estos moldes con acero, aluminio u otros materiales, según el diseño de la pieza a producir.

El LA IMPORTANCIA DE ELEGIR LOS MEJORES MOLDES

Elegir un buen molde para el rotomoldeo es el primer paso para asegurar el éxito de su proyecto. Por lo tanto, es fundamental conocer algunos factores importantes al elegir el mejor molde:

DISEÑO DEL MOLDE PARA ROTOMOLDEO

El diseño del molde debe ser preciso para garantizar cavidades de moldeo precisas y eficientes. El diseño del molde también debe asegurar que las superficies internas sean lisas y estén libres de marcas, ya que esto reducirá los problemas de fugas en el proceso de rotomoldeo.

TIPO DE MATERIAL DEL MOLDE

Además, es importante elegir el material correcto para el molde. Los moldes de rotomoldeo suelen fabricarse en diferentes metales o aleaciones metálicas. Al seleccionar un molde, es esencial considerar este elemento con mucha atención, ya que cada material tiene sus propias características y propiedades. Los materiales más comunes utilizados para moldes incluyen acero, aluminio, aleación de zinc y acero inoxidable.

COSTO

Finalmente, también debe considerarse el costo del molde al elegir un molde para el rotomoldeo. Los costos varían según el material elegido, el tamaño del molde y el nivel de complejidad del proyecto. Es importante comprender que el precio de un proyecto de moldeo de rotomoldeo es directamente proporcional a la calidad del producto final. Por lo tanto, es recomendable invertir en un molde de calidad para asegurar que el producto final sea de alta calidad y duradero.

TIPOS DE MOLDES PARA ROTOMOLDEO

El molde es una de las partes más importantes de la rotomoldeo. La forma, tamaño y diseño final del producto terminado se determinan a través de él. Por lo tanto, es importante comprender los diferentes tipos de moldes para seleccionar aquellos que mejor se adapten a las necesidades de producción.

Los moldes para rotomoldeo suelen fabricarse en hierro fundido, acero, acero inoxidable, aluminio u otros materiales resistentes a altas temperaturas. Cada material tiene sus propias características que deben tenerse en cuenta al elegir el material adecuado.

ESTRUCTURA DEL MOLDE

En cuanto a la estructura, los moldes para rotomoldeo suelen constar de dos partes. La primera parte da la forma deseada al producto final, mientras que la segunda parte sirve como soporte para mantener ensamblada la primera parte. El molde puede contener una o varias cavidades, dependiendo del tipo de producto a fabricar, contribuyendo a la diversidad de formas disponibles en el rotomoldeo.

Además del material y el diseño del molde, otro detalle vital es el acabado externo. El acabado puede ser liso o rugoso, según el producto final deseado, y la calidad del acabado es una de las características que define la calidad del rotomoldeo. Por lo tanto, es esencial seleccionar los materiales y procesos adecuados para asegurar el acabado deseado.

DISEÑO DEL MOLDE

Elegir el mejor diseño de molde para el rotomoldeo es crucial para el éxito de un producto de esta naturaleza. Es importante que los responsables del diseño tengan en cuenta las limitaciones técnicas del rotomoldeo. Dado que la pieza terminada debe ajustarse dentro del molde, el diseño del molde debe incluir todas las características del producto deseado.

CÓMO DEFINIR LOS DISEÑOS DE MOLDES PARA ROTOMOLDEO

El primer paso en la fabricación de un molde para rotomoldeo es elegir el material para el molde. Se recomienda utilizar acero u otro material resistente al calor, ya que el rotomoldeo requiere altas temperaturas.

Los moldes de acero permiten la producción de una amplia variedad de piezas de alto rendimiento. Los moldes de aluminio, por otro lado, son más ligeros, más económicos y también pueden soportar las temperaturas del rotomoldeo.

Cuando se diseña un molde para rotomoldeo, es fundamental tener en cuenta las características deseadas del producto final. Por ejemplo, el grosor de las paredes es importante para proporcionar estabilidad y resistencia.

Se debe tener en cuenta el tamaño del molde, ya que a menudo es necesario contar con un molde más grande o más pequeño para producir piezas de tamaños específicos. Además, el tamaño del molde debe ser compatible con el tamaño de la máquina utilizada para rotomoldear las piezas. Por último, el tipo de recubrimiento utilizado para el molde también puede afectar el acabado y la durabilidad de la pieza de rotomoldeo.

ENCIERRE Y FIJACIÓN DE LOS MOLDES

El encierre y la fijación de los moldes se realizan en el brazo Se debe tener en cuenta el tamaño del molde, ya que a menudo es necesario contar con un molde más grande o más pequeño para producir piezas de tamaños específicos. Además, el tamaño del molde debe ser compatible con el tamaño de la máquina de rotomoldeo. En moldes grandes, el montaje y la fijación pueden realizarse mediante tornillos o sistemas simples de fijación, por ejemplo.

PARA PIEZAS PEQUEÑAS:

Si la intención es utilizar varios moldes de pequeño o mediano tamaño, es muy común utilizar spiders. Los spiders funcionam como uma rede na qual vários moldes podem ser fixados por meio de parafusos ou outro sistema de fixação.

MANTENIMIENTO Y REPARACIÓN DE MOLDES PARA ROTOMOLDEO

El mantenimiento y la reparación de moldes son partes importantes del proceso de rotomoldeo, ya que están expuestos diariamente a daños debido a la alta temperatura, presión y abrasión durante el proceso de fundición.

Para asegurar que los productos fabricados con los moldes sean consistentes y de calidad, es necesario realizar periódicamente el mantenimiento y las reparaciones utilizando los más altos estándares de calidad.

QUÉ EVALUAR EN EL MANTENIMIENTO?

El mantenimiento de los moldes debe incluir la limpieza y rectificación de los canales internos, verificando la presencia de defectos en la superficie interna y externa del molde. El objetivo principal del mantenimiento es prevenir problemas durante el proceso de fabricación de los productos. También es crucial realizar una inspección minuciosa de todos los detalles del molde para identificar posibles fallos o daños resultantes del uso continuo.

Profesionales capacitados y experimentados deben realizar todas las reparaciones en los moldes para garantizar la máxima seguridad en el proceso de fabricación, así como la mejor calidad del producto final. Además, algunos materiales solo pueden ser reparados mediante métodos químicos o térmicos debido a su alta temperatura tolerada. Los métodos más comunes para la reparación son la soldadura TIG (Tungsten Inert Gas) y la soldadura MIG (Metal Inert Gas).

Mantenimiento para mejoras de los moldes para rotomoldeo

Además de las reparaciones tradicionales, es posible hacer mejoras en los moldes para mejorar las características finales del producto fabricado. Por ejemplo, se pueden realizar mejoras en la forma general del molde para reforzar la resistencia y reducir las posibilidades de fallo durante el proceso. Estas modificaciones en los diseños también permiten una mayor precisión en la producción en masa del producto terminado.

TENDENCIAS EN LA TECNOLOGÍA DE MOLDES PARA ROTOMOLDEO

Actualmente, la tecnología de los moldes para rotomoldeo está evolucionando constantemente.

La tecnología de los moldes desempeña un papel crucial en el proceso de rotomoldeo, siendo esencial para garantizar resultados de alta calidad. Existen algunas tendencias que están permitiendo a las empresas mejorar su productividad y calidad.

DISEÑOS 3D

Una de las principales tendencias es la adopción de software 3D para diseñar y producir moldes de manera rápida y sencilla. Los softwares 3D pueden crear modelos precisos de los moldes deseados, lo que significa que el proceso de fabricación se vuelve más rápido, sencillo y menos desafiante. Además, los diseños 3D pueden estandarizarse para facilitar la reproducción de los moldes necesarios.

PROTOTIPADO RÁPIDO

Otra tendencia significativa es el uso del prototipado rápido (PR) para crear prototipos y probar moldes antes de la producción en masa. Esto se debe a que el PR puede proporcionar a las empresas un retorno más rápido de su inversión que el uso de procesos tradicionales en la industria del rotomoldeo.

OTRAS TENDENCIAS

Además, existen otras tendencias modernas relacionadas con la tecnología de moldes para rotomoldeo, como el mecanizado CNC (Control Numérico por Computadora), el procesamiento CAD/CAM (Diseño Asistido por Computadora/Fabricación Asistida por Computadora) y el mecanizado láser. Estas técnicas avanzadas han permitido a las empresas producir moldes más complejos de manera más sencilla que nunca antes.

Gracias a las tecnologías avanzadas de moldeo disponibles en la actualidad, las empresas no solo pueden ahorrar dinero a corto plazo, sino también lograr mejores resultados a largo plazo debido a la producción rápida y confiable de los productos finales.

Conclusión

Después de un análisis rápido, nos damos cuenta de que elegir los mejores moldes para el rotomoldeo es fundamental por varias razones. Es importante considerar los diferentes tipos de moldes disponibles, así como las tendencias emergentes en la industria. Además, el mantenimiento y la reparación de los moldes también son fundamentales para asegurar que los moldes funcionen correctamente.

Al adoptar diseños apropiados, determinar adecuadamente sus necesidades e implementar programas de mantenimiento y reparación, las empresas pueden beneficiarse del proceso de rotomoldeo para crear productos de calidad.