Si está buscando un material para producir componentes y piezas de rotomoldeoentonces la elección correcta de la materia prima es clave. Si elige la materia prima incorrecta, puede comprometer la calidad del producto o el rendimiento del componente rotomoldeado.

En este artículo, trataremos sobre los tipos ideales de resinas para el rotomoldeo, incluyendo el índice de fusión, la densidad y más.

¡Comencemos!

Elección de la Resina

Al elegir la materia prima para el rotomoldeo, el fabricante debe analizar cuidadosamente la resistencia, el rendimiento y el precio de la resina que va a utilizar. Para garantizar el mejor resultado, es importante evaluar las principales características de cada resina.

Categorías

Existen tres categorías principales de resinas para la materia prima utilizada en el rotomoldeo: termoplástico, termoestable y epoxi. La elección entre ellas depende de la aplicación prevista, del proceso de producción y del costo requerido.

Actualmente, el termoplástico más comercializado como materia prima para el rotomoldeo es el polietileno, que representa el 84% del mercado, según un estudio realizado por LyondellBasell

El polietileno se puede dividir en polietileno de baja densidad (PEBD) y polietileno de alta densidad (PEAD), que ofrecen grandes beneficios al ser livianos, económicos y tener una buena resistencia a la corrosión.

La misma investigación también muestra que el policarbonato, nailon, cloruro de polivinilo, poliésteres y polipropileno cubren el 15% restante del mercado de rotomoldeo.

Resinas Disponibles en el Mercado

Con el crecimiento continuo de la industria del rotomoldeo, han surgido muchos tipos de resinas en el mercado para su uso como materia prima. Las resinas utilizadas para la fabricación de piezas rotomoldeadas tienen una gran influencia en la resistencia, elasticidad y resistencia a la vibración de los productos terminados.

La selección de la resina adecuada dependerá principalmente del uso final del producto. En cualquier caso, estas son algunas de las principales resinas disponibles en el mercado para materia prima de rotomoldeo:

Polietileno de Alta Densidad (PEAD)

Como se mencionó anteriormente, el polietileno de alta densidad (PEAD) se emplea ampliamente en la rotomoldeo debido a su notable resistencia química, resistencia a la abrasión, resistencia a la corrosión por hongos, robustez mecánica, durabilidad excepcional y costo reducido.

Polipropileno (PP)

El PP presenta una mayor rigidez en comparación con el polietileno, junto con una temperatura de distorsión térmica más alta. Además, tiene una excelente capacidad para resistir grietas causadas por estrés químico y ambiental. Sin embargo, su capacidad de resistencia al impacto a bajas temperaturas es inferior.

Poliéster Reforzado con Vidrio (PRV)

El PRV es conocido como una de las resinas más versátiles, ya que ofrece una resistencia química excepcional, resistencia a la abrasión, resistencia al impacto y resistencia a la fatiga. Tiene la capacidad de mantener sus características de alto rendimiento incluso cuando se expone a temperaturas extremas. Sin embargo, es un material más difícil de moldear y también más caro.

Policarbonato (PC)

El PC es una resina que ofrece alta transparencia y rigidez, pero tiene una menor resistencia al impacto, lo que requiere un proceso técnico más avanzado. El policarbonato también absorbe humedad, lo que lo hace menos adecuado para el proceso de rotomoldeo.

Melt Flow Index

La materia prima para la rotomoldeo es uno de los principales materiales en los procesos industriales

El índice de fusión es una medida utilizada para determinar la facilidad con la que esta materia prima pasa de estado sólido a estado líquido. En otras palabras, el índice de fusión es el grado en el que una materia prima se funde, lo cual es necesario para el rotomoldeo.

El índice de fusión se puede definir como "una medida aproximada del peso molecular o longitud de la cadena de una resina". Las resinas con un índice de fusión alto tienen cadenas más cortas y menor peso molecular, lo que resulta en moléculas más pequeñas. Por otro lado, las resinas con un índice de fusión bajo tienen cadenas más largas y mayor peso molecular, lo que resulta en moléculas más grandes.

¿Cuál es el índice de fusión ideal?

Las materias primas para el rotomoldeo deben tener un índice de fusión ideal para garantizar un acabado de calidad en el producto final. Existen diferentes tipos de materias primas con diferentes índices de fusión, que varían entre 80°C y 273°C.

Entre las mejores materias primas para el rotomoldeo se encuentran los polímeros plásticos, como el PE (Polietileno) y el PP (Polipropileno). El PE tiene un índice de fusión entre 110°C y 135°C, mientras que el PP tiene un índice de fusión entre 180°C y 220°C. Estos polímeros plásticos se caracterizan por su resistencia mecánica y a las inclemencias del tiempo, además de ser fáciles de manejar.

Densidad de la Materia Prima para Rotomoldeo

La densidad es una característica importante que debe tenerse en cuenta al seleccionar la materia prima para el rotomoldeo. La densidad es la relación entre la masa y el volumen de un material dado y se expresa en gramos por centímetro cúbico (g/cm³). La densidad de un material varía según la temperatura, la presión y la composición.

Existen diferentes materiales que se pueden utilizar en el rotomoldeo, cada uno con diferentes densidades:

Resinas de baja densidad

Con valores por debajo de 0,925 g/cm³, se eligen normalmente cuando la rigidez no es fundamental o no se desea, como en muchos tipos de juguetes y situaciones en las que se esperan cargas ligeras.

Resinas de densidad media

Tienen un rango de 0,926 g/cm³ a 0,940 g/cm³, y la mayoría de las resinas de polietileno de baja densidad se encuentran en esta categoría. Se pueden utilizar en piezas autoportantes, es decir, que requieren un mayor nivel de resistencia a la distorsión térmica o rigidez que no se ofrecen con resinas de otras densidades.

Resinas de alta densidad

La variación va desde 0,941 g/cm³ hasta 0,959 g/cm³ y confieren mayor rigidez al producto desarrollado, permitiendo reducir el espesor de la pared de la pieza.

También existen resinas de densidad muy alta (por encima de 0,960 g/cm³), pero no se utilizan en el proceso de rotomoldeo.

Importancia de la densidad

La densidad es un factor importante a considerar en la materia prima para el rotomoldeo, ya que influye en la resistencia mecánica, la estabilidad dimensional, la resistencia a la tracción y la resistencia de la pieza. Además, la densidad afecta la resistencia a productos químicos, la absorción de agua y la conductividad térmica.

Por lo tanto, es importante que el material seleccionado para el rotomoldeo sea el más adecuado para las características deseadas del producto final.

Polietileno

El polietileno es una de las principales materias primas para el rotomoldeo. Es una resina liviana, resistente y versátil, lo que lo hace extremadamente popular para diversas aplicaciones de rotomoldeo. El polietileno se utiliza comúnmente en diseños de productos para rotomoldeo, como contenedores, aislantes, cubos, tanques y cajas.

Variedades

Existen muchas variedades diferentes de polietileno para el rotomoldeo entre las cuales los fabricantes de productos industriales pueden elegir. El polietileno de alta densidad lineal (HDPE) se utiliza para artículos sujetos a impacto, como cajas; mientras que el polietileno de baja densidad (LDPE) se utiliza para artículos que requieren flexibilidad, como mangueras y tanques flexibles. El polietileno reticulado de alta densidad (HDPE) se utiliza para artículos en los que se requiere resistencia química, como tanques, recipientes y contenedores.

Ventajas

El polietileno tiene muchas ventajas en comparación con otras materias primas para el rotomoldeo. Es más económico que otros plásticos, ya que es más fácil de procesar y fabricar.

Además, es resistente a la corrosión, productos químicos, rayos UV, calor y frío, lo que lo hace ideal para uso en exteriores. Por último, es un material versátil que se puede moldear en una variedad de formas, lo que lo hace ideal para la fabricación de productos industriales.

Tipos de polietileno for Rotomolding Raw Material

El polietileno es uno de los tipos más comunes de materia prima para el rotomoldeo. Es una materia prima plástica versátil conocida por su resistencia y durabilidad, lo que lo hace ideal para productos de rotomoldeo. Hay tres tipos principales de polietileno: polietileno de baja densidad (LDPE), polietileno de alta densidad (HDPE) y polietileno lineal de baja densidad (LLDPE).

El LDPE es un tipo de polietileno menos denso y más maleable, lo que lo hace ideal para la fabricación de productos de rotomoldeo más flexibles. Por otro lado, el HDPE es más denso y, por lo tanto, más resistente. Por último, el LLDPE es el tipo de polietileno más resistente, por lo que es ideal para la fabricación de productos que requieren mayor resistencia y durabilidad.

Además, es importante considerar otras propiedades de los tipos de polietileno, como la resistencia al impacto, resistencia a la humedad, resistencia a la temperatura y resistencia química. Elegir el tipo ideal de materia prima para el rotomoldeo es esencial para producir productos de calidad que satisfagan las exigencias del mercado.

Pellets de Polietileno

Los pellets son la etapa previa del polietileno utilizado en el proceso de rotomoldeo. Esto se debe a que los pellets deben ser micronizados y reducidos a partículas mucho más pequeñas, lo que mejora el flujo de estas partículas durante la fusión del polietileno.

Resinas de Polietileno: Ventajas y Desventajas

Las resinas de polietileno son la materia prima más común y accesible para el rotomoldeo.

Ventajas

Estas resinas son extremadamente versátiles, adaptándose fácilmente a diversas necesidades en envases, recreación, calentamiento de piscinas y otras aplicaciones. Esta resina tiene baja densidad y conformidad a bajas temperaturas, manteniendo al mismo tiempo su resistencia e impermeabilidad.

Desventajas

La desventaja más evidente de las resinas de polietileno es la posibilidad de encogimiento, lo que puede provocar deformación de la pieza. Las resinas de polietileno también tienen una mayor susceptibilidad a la radiación UV, lo que resulta en una mayor fragilidad durante la exposición a esta radiación. Sin embargo, esto se puede solucionar mediante el uso de aditivos.

En resumen, aquí hay algunas razones para utilizar polietileno en el rotomoldeo:

- Se muelen fácilmente a una malla de 35 con altas tasas.

- Pueden ser térmicamente estables con aditivos de estabilización adecuados.

- Poseen excelentes propiedades físicas a bajas temperaturas, como resistencia al impacto, lo que permite su uso en un amplio rango de temperaturas.

- Tienen un costo relativamente bajo.

- Están disponibles en una amplia gama de densidades e índices de flujo de fusión para satisfacer las necesidades de artículos simples y no estresados.

- La estabilidad UV o la vida al aire libre se puede mejorar significativamente mediante la adición de pigmentos o estabilizadores UV.

- Tienen una excelente resistencia química, lo que los hace ideales para diversos tanques químicos agrícolas e industriales.

Otras Resinas para Rotomoldeo

Las principales ventajas de utilizar resinas como materia prima para la rotomoldeo son la mayor resistencia, durabilidad y mejor acabado de los productos finales.

Se pueden emplear diversas resinas en la producción de piezas por rotomoldeo, además del polietileno.

Una alternativa es el poliuretano. Este material es resistente y muy flexible, lo que permite obtener productos finales con gran resistencia y durabilidad.

Otra alternativa como materia prima para el rotomoldeo es la resina de epoxi. Esta resina es fácil de manejar, cubre y rellena bien, y tiene una resistencia química superior, lo que la hace ideal para su uso en entornos hostiles.

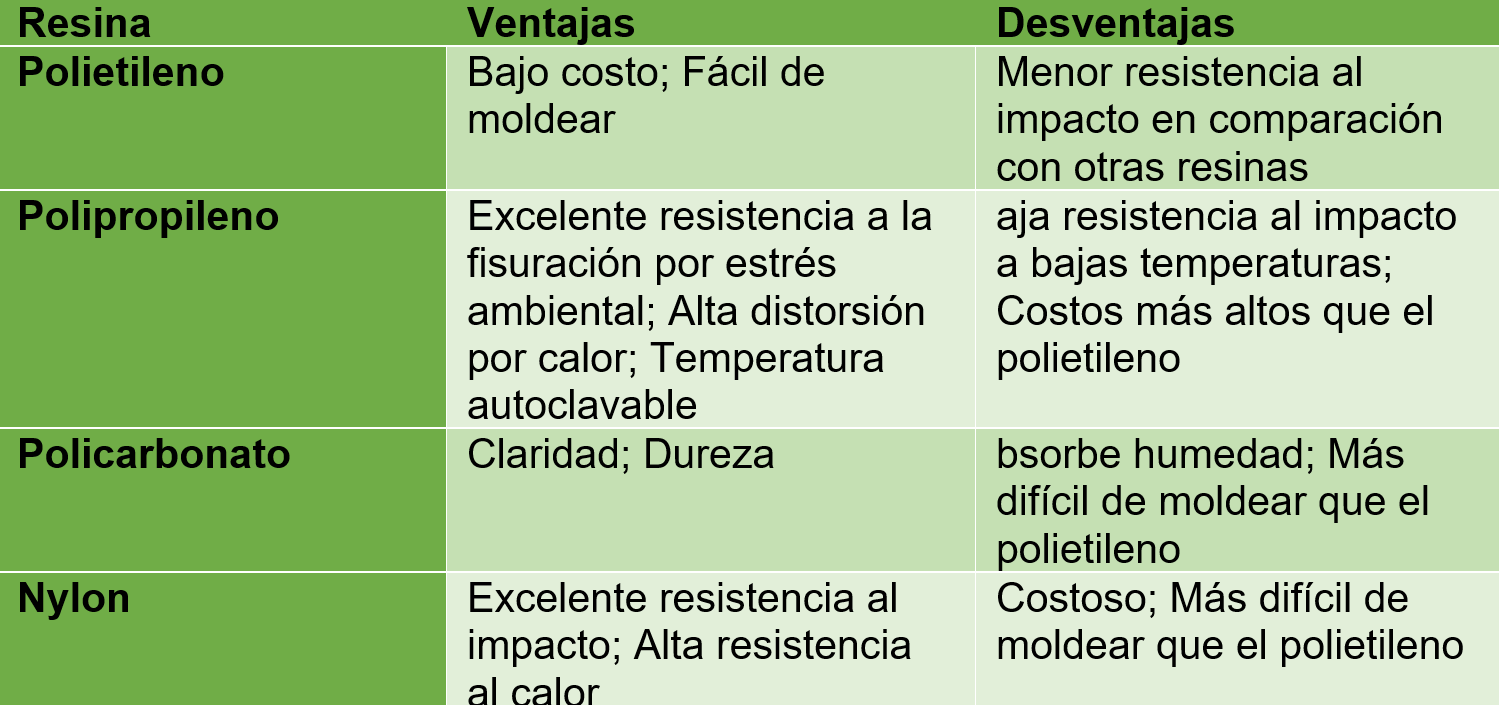

A continuación se muestra una tabla comparativa de estas y otras resinas disponibles en el mercado:

Conclusión

En conclusión, se puede decir que elegir la resina adecuada es fundamental para obtener buenos resultados en el proceso de rotomoldeo. La materia prima adecuada garantiza que el producto final sea de alta calidad y cumpla con las expectativas del consumidor.

Conocer las ventajas y desventajas de las principales resinas en el mercado hace mucho más fácil encontrar la mejor opción para la producción de piezas. Sin embargo, es importante tener en cuenta que el índice de fusión y la densidad de una resina pueden variar según el tipo de polímero utilizado en su formulación.

Por lo tanto, al considerar todos los aspectos abordados en este artículo, se vuelve posible elegir la materia prima ideal para el rotomoldeo, lo que resulta en productos rotomoldeados de calidad impresionante.